- 網站首頁

- 關于我們

- 產品中心

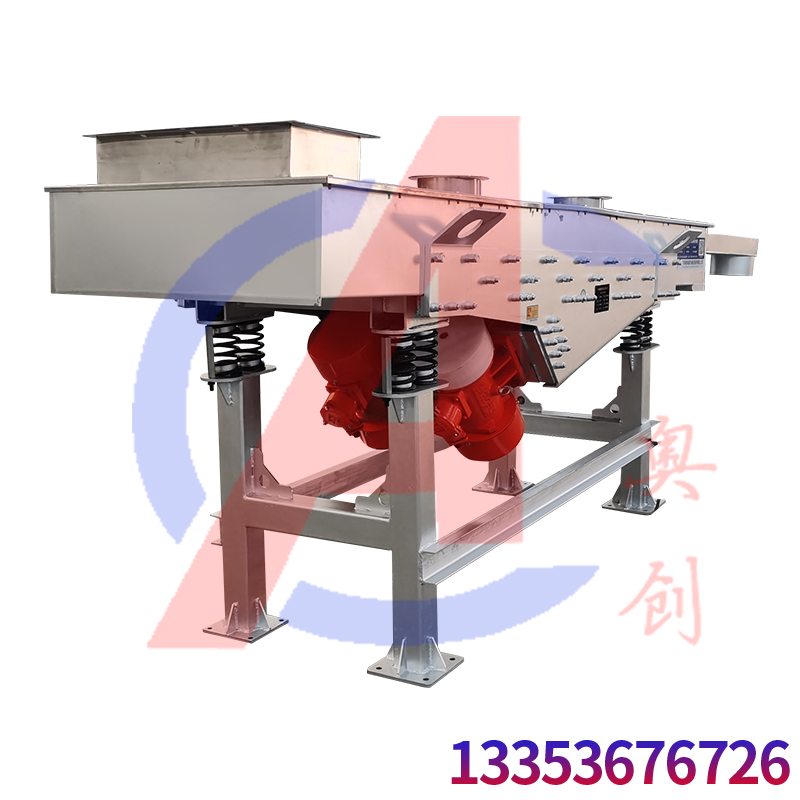

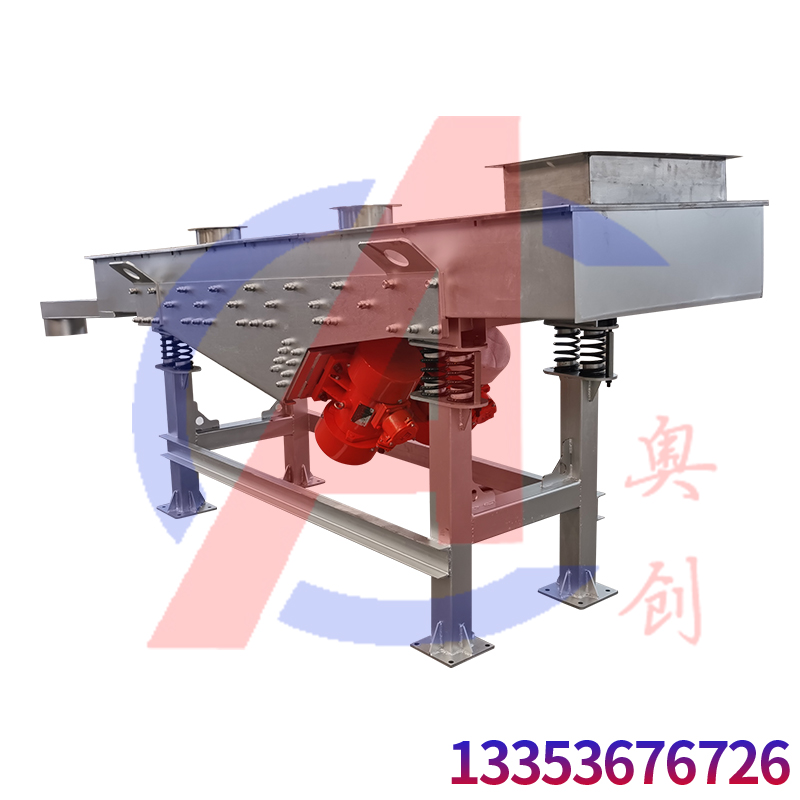

- 重型篩分機

- 無軸碳鋼滾筒篩分機

- 土豆使用直線篩進行分級

- 不銹鋼滾筒脫水篩

- 棒條篩篩分建筑垃圾

- 直線篩與圓振篩對比的不同點

- 概率篩與直線篩對比的異同

- 概率篩在石英砂等級分離中的應用

- 洗砂聚氨酯篩板脫水篩

- 精細篩粉機

- 直線高頻振動篩油墨過濾雜質

- 土豆使用直線篩進行分級

- 300目醫藥粉末直線篩分機

- 200目辣椒粉使用直線篩除雜

- 肉松顆粒去粉篩分機

- 石英粉末雙層直線篩

- 海參大小振動棒條篩

- 鋁粉直線篩大小顆粒分離

- 新聞中心

- 微粉沸騰篩

- 案例展示

- 視頻中心

- 服務中心

- 聯系我們